- Messages : 1034

- Remerciements reçus 172

PP3 31 out, le retour, le passage sur HPE

- Semerkhet

-

- Hors Ligne

- Membre platine

-

- Gilera Fuoco 500ie Lt 11/2014 33 Gironde

Moins

Plus d'informations

il y a 7 ans 8 mois #215660

par Semerkhet

Réponse de Semerkhet sur le sujet Mon heure est venue - casse moteur - PP3 31 out

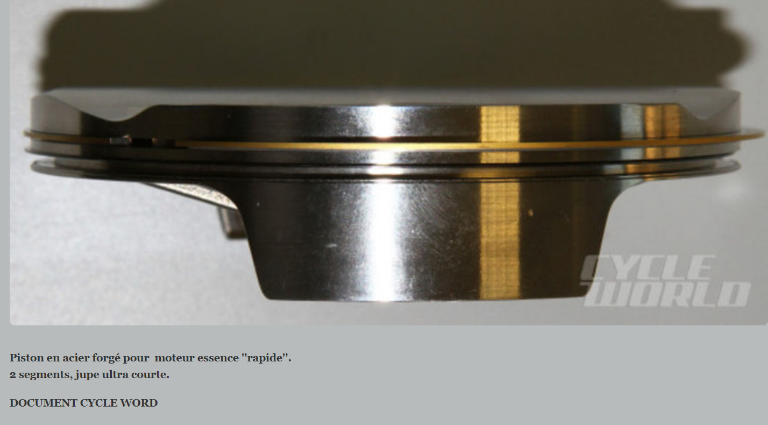

Ils pourraient monter des pistons comme les derniers en acier forgé sur les Renault, une technologie très particulière.

Celui ci c'est pour les derniers 1.5 dci K9K série 400 :

Quasiment indestructible

Celui ci c'est pour les derniers 1.5 dci K9K série 400 :

Quasiment indestructible

Connexion ou Créer un compte pour participer à la conversation.

- B1

- Nouveau membre

-

Moins

Plus d'informations

- Remerciements reçus 0

il y a 7 ans 8 mois #215665

par B1

Réponse de B1 sur le sujet Mon heure est venue - casse moteur - PP3 31 out

DOCUMENT: MAHLE

L’évolution actuel des moteurs est bien évidemment orienté vers une diminution des frottements afin de diminuer de manière sensible la consommation en carburant ainsi que d’augmenter le rendement

Depuis plusieurs années les moteurs poids lourds Diesel de plus de 120 mm d’alésage se voient dotés de pistons en acier et non plus en alliage d'aluminium.

Pourquoi ?

La raison principale qui a poussé les constructeurs de piston à faire des recherches sur les pistons en acier est l’augmentation importante des pressions à l’intérieur des chambres de combustions. Ces pressions ont aujourd’hui des valeurs de pointe qui dépassent nettement les 210 bars, elles peuvent monter jusqu'à 250 bars, la pression maxi admise pour un piston en aluminium se trouve aux alentours des 185 bars.

Les autres avantages du piston acier par rapport au piston alu sont une très bonne résistance aux hautes températures et un faible coefficient de dilatation. Par contre à volume égal l’acier est plus lourd, il faut donc alléger les pistons. C’est pour cela que l’on trouve des formes très complexes sur ces nouveaux type de pistons.

Le piston monobloc en acier (Diesel). Source technique Mahle.

‘’Le piston monobloc en acier est composé de deux parties forgées. La partie supérieur comprenant la poche de combustion (chambre intégrée dans la tête du piston) ainsi que la partie réservée à la segmentation, et la partie de l’axe de piston et de la jupe (guidage). Ces pièces sont forgées puis pré-usinées elles sont ensuite assemblées grâce à la méthode de soudure par friction. Un traitement thermique est suivi d’un usinage de finition et parfois d’un revêtement chimique.’’

La matière utilisée pour ces pistons en acier forgé est un acier contenant Du Chrome, du molybdène et souvent aussi du nickel. Nous en connaissons principalement deux pour cette utilisation, c’est L’ASI 4140 (Chrome- Molybdène) et le A732 (série des 8600 Nickel-chrome-moly).

Des essais sont en cours pour les moteurs essence ‘’rapide’ chez les plus grands fabricants de piston. L’ordre du jour étant toujours la diminution des frottements.

B1

L’évolution actuel des moteurs est bien évidemment orienté vers une diminution des frottements afin de diminuer de manière sensible la consommation en carburant ainsi que d’augmenter le rendement

Depuis plusieurs années les moteurs poids lourds Diesel de plus de 120 mm d’alésage se voient dotés de pistons en acier et non plus en alliage d'aluminium.

Pourquoi ?

La raison principale qui a poussé les constructeurs de piston à faire des recherches sur les pistons en acier est l’augmentation importante des pressions à l’intérieur des chambres de combustions. Ces pressions ont aujourd’hui des valeurs de pointe qui dépassent nettement les 210 bars, elles peuvent monter jusqu'à 250 bars, la pression maxi admise pour un piston en aluminium se trouve aux alentours des 185 bars.

Les autres avantages du piston acier par rapport au piston alu sont une très bonne résistance aux hautes températures et un faible coefficient de dilatation. Par contre à volume égal l’acier est plus lourd, il faut donc alléger les pistons. C’est pour cela que l’on trouve des formes très complexes sur ces nouveaux type de pistons.

Le piston monobloc en acier (Diesel). Source technique Mahle.

‘’Le piston monobloc en acier est composé de deux parties forgées. La partie supérieur comprenant la poche de combustion (chambre intégrée dans la tête du piston) ainsi que la partie réservée à la segmentation, et la partie de l’axe de piston et de la jupe (guidage). Ces pièces sont forgées puis pré-usinées elles sont ensuite assemblées grâce à la méthode de soudure par friction. Un traitement thermique est suivi d’un usinage de finition et parfois d’un revêtement chimique.’’

La matière utilisée pour ces pistons en acier forgé est un acier contenant Du Chrome, du molybdène et souvent aussi du nickel. Nous en connaissons principalement deux pour cette utilisation, c’est L’ASI 4140 (Chrome- Molybdène) et le A732 (série des 8600 Nickel-chrome-moly).

Des essais sont en cours pour les moteurs essence ‘’rapide’ chez les plus grands fabricants de piston. L’ordre du jour étant toujours la diminution des frottements.

B1

Connexion ou Créer un compte pour participer à la conversation.

- ocouf

- Nouveau membre

-

Moins

Plus d'informations

- Remerciements reçus 0

il y a 7 ans 8 mois #215666

par ocouf

Tres intéressant d'un point de vue technique ,mais pour nos petits moulins les pressions sont beaucoup moins élevées

Par contre les vitesses de déplacement sont elles plus élevées et ce que l'on recherhe c'est la résistance dans le temps et la fiabilité.Modifier le piston pour plus de résistance OK mais un cylindre en fonte qui offre un coefficient de friction moins bon et une ovalisation plus rapide que l'alu/nikasil c'est une régression...

Ils coulisses dans quoi ces nouveaux pistons ?

CDLT

Réponse de ocouf sur le sujet Mon heure est venue - casse moteur - PP3 31 out

Tres intéressant d'un point de vue technique ,mais pour nos petits moulins les pressions sont beaucoup moins élevées

Par contre les vitesses de déplacement sont elles plus élevées et ce que l'on recherhe c'est la résistance dans le temps et la fiabilité.Modifier le piston pour plus de résistance OK mais un cylindre en fonte qui offre un coefficient de friction moins bon et une ovalisation plus rapide que l'alu/nikasil c'est une régression...

Ils coulisses dans quoi ces nouveaux pistons ?

CDLT

Connexion ou Créer un compte pour participer à la conversation.

- Semerkhet

-

- Hors Ligne

- Membre platine

-

- Gilera Fuoco 500ie Lt 11/2014 33 Gironde

Moins

Plus d'informations

- Messages : 1034

- Remerciements reçus 172

il y a 7 ans 8 mois #215667

par Semerkhet

Réponse de Semerkhet sur le sujet Mon heure est venue - casse moteur - PP3 31 out

Chemise classique fonte traité plasma céramique

Ce piston a été étudier principalement en vue de réduire le frottement, et donc, de polluer moins, et de produire moins de Nox c'est le soucis de tout les constructeurs de moteur diesel

Ce piston a été étudier principalement en vue de réduire le frottement, et donc, de polluer moins, et de produire moins de Nox c'est le soucis de tout les constructeurs de moteur diesel

Connexion ou Créer un compte pour participer à la conversation.

- B1

- Nouveau membre

-

Moins

Plus d'informations

- Remerciements reçus 0

il y a 7 ans 8 mois #215668

par B1

Réponse de B1 sur le sujet Mon heure est venue - casse moteur - PP3 31 out

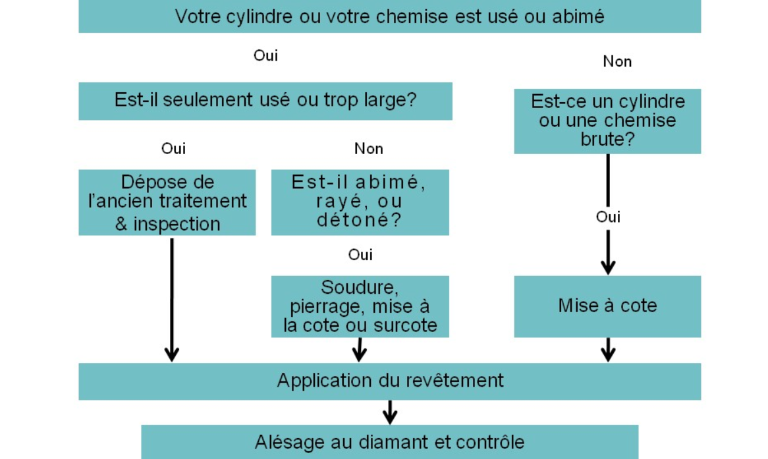

Le traitement plasma céramique du cylindre est valable sur l'aluminium et la fonte.

Ex : l'ex mp3 500 de Canombarlt est équipé d'un cylindre alu/revêtement plasma céramique et d'un piston forgé de la marque CPS avec traitement des jupes antifriction .....pour le moment ça marche toujours, il faut dire aussi que le piston est prévu pour bouffer du protoxyde :lol: :

Le plasma céramique©

Le plasma céramique est un traitement de surface à base de nickel-céramique, s'appliquant par projection a la torche plasma sous vide à 300°C sur les cylindres aluminium et fonte, 2 et 4 temps.

Ce revêtement permets un gain de puissance de l'ordre de 5 a 7% tout en diminuant les frictions de 20%.Cette technique favorise la glisse du piston, et par conséquent limite les échauffements par rapport à un cylindre fonte.

La jupe du piston forgé CPS est plus courte de façon a pourvoir l'utiliser avec le vilebrequin des 400 et 460 cm3 course de 68mm

Donc pour le nvx bloc fonte à suivre, perso le mien a subit des traitements antifrictions et céramique et le moteur est bien vif, il repassera au banc après ses 5000km.

Ex : l'ex mp3 500 de Canombarlt est équipé d'un cylindre alu/revêtement plasma céramique et d'un piston forgé de la marque CPS avec traitement des jupes antifriction .....pour le moment ça marche toujours, il faut dire aussi que le piston est prévu pour bouffer du protoxyde :lol: :

Le plasma céramique©

Le plasma céramique est un traitement de surface à base de nickel-céramique, s'appliquant par projection a la torche plasma sous vide à 300°C sur les cylindres aluminium et fonte, 2 et 4 temps.

Ce revêtement permets un gain de puissance de l'ordre de 5 a 7% tout en diminuant les frictions de 20%.Cette technique favorise la glisse du piston, et par conséquent limite les échauffements par rapport à un cylindre fonte.

La jupe du piston forgé CPS est plus courte de façon a pourvoir l'utiliser avec le vilebrequin des 400 et 460 cm3 course de 68mm

Donc pour le nvx bloc fonte à suivre, perso le mien a subit des traitements antifrictions et céramique et le moteur est bien vif, il repassera au banc après ses 5000km.

Connexion ou Créer un compte pour participer à la conversation.

- ocouf

- Nouveau membre

-

Moins

Plus d'informations

- Remerciements reçus 0

il y a 7 ans 8 mois #215669

par ocouf

Réponse de ocouf sur le sujet Mon heure est venue - casse moteur - PP3 31 out

O.K mais le cylindre fonte de piaggio est-il traité ?

Connexion ou Créer un compte pour participer à la conversation.

Temps de génération de la page : 0.268 secondes